Капиллярная дефектоскопия (проникающий контроль)

Капиллярный контроль — от 300 руб./м. Выезд по всей России.

1. Область применения капиллярного контроля

2. Дефектоскопические материалы (набор для капиллярной дефектоскопии)

3. Аппаратура капиллярной дефектоскопии

4. Проведение контроля методом капиллярной дефектоскопии

| Цветная дефектоскопия швов и труб |

Единица |

Цена дефектоскопии |

| D, до 63 мм | один стык | 130 рублей |

| D до 114 мм | один стык | 200 рублей |

| D до 159 мм | один стык | 290 рублей |

| D до 219 мм | один стык | 310 рублей |

| D до 273 мм | один стык | 360 рублей |

| D до 325 мм | один стык | 415 рублей |

| D до 426 мм | один стык | 450 рублей |

| D до 550 мм | один стык | 500 рублей |

| D до 630 мм | один стык | 530 рублей |

| D до 730 мм | один стык | 570 рублей |

| D до 820 мм | один стык | 590 рублей |

| D до 920 мм | один стык | 750 рублей |

| D до 1020 мм | один стык | 850 рублей |

| D до 1220 мм | один стык | 950 рублей |

Область применения капиллярного неразрушающего контроля

Капиллярная дефектоскопия — это многоэтапный техпроцесс, базирующийся на физике растворения, смачивания, капиллярности, сорбции, диффузии, цветном и световом контрасте. (ГОСТ 18442-80) Контроль неразрушающий. Капиллярные методы.

Цветная капиллярная дефектоскопия сварных швов бака Пожарной машины.

При проведении контроля деталей методом ПВК позволяет обнаружить открытые, сквозные дефекты в виде выходящих наружу пор, непровароваренных швов, свищей, других различных несплошностей без разрушения изделий (ПВК контроль шеек валов, поршней, коленвалов, проушин, рым болтов, кольца подшипников, емкостей, запорной арматуры) и позволяет выявлять дефекты размером 0,1-500 мкм. в металле и сплавах, керамике, стекле, пластмассах и других твердых непористых материалах.

Используют два преобладающих метода капиллярной дефектоскопии:

Цветной — это жидкостный метод контроля, использующий контраст пенетранта (красителя) на фоне поверхности объекта ПВК контроля.

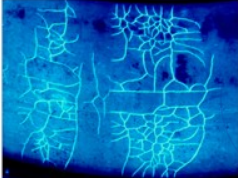

Люминесцентный - также жидкостный метод, использующий контраст пенетранта (красителя) , который люминесцирует в ультрафиолетовом излучении видимого индикаторного рисунка на поверхности объекта контроля.

Выявляются сварочные, термические - усталостные дефекты-трещины, пористость и непровары, а также прочие дефекты, невидимые невооруженным взглядом.

Данные методы капиллярного контроля применяются на фрезерованных, шлифованных, полированных механически обработанных, очищенных от загрязнения изделий и полуфабрикатов.

В случае контроля ферромагнитных материалов проникающий контроль используются. когда деталь имеет сложную геометрическую форму или сложную неоднородную структуру материала детали)

Дефектоскопические материалы (набор для капиллярной дефектоскопии)

Применяют следующие совместимые дефектоскопические материалы:

И - индикаторный пенетрант, например краситель жирорастворимый темно-красный

М - очиститель объекта ПВК контроля от пенетранта, представляет синтетическое моющее средство растворенное в жидкости.

П - проявитель пенетранта, возможная модификация: однородная смесь обогащенный каолин + спирт

Аппаратура капиллярной дефектоскопи

Для контроля проникающими веществам используют аппаратуру в соответствии с ГОСТ 23349-84. Для регистрации следа дефекта и изучения результатов ПВК контроля используют средства: лупа, бинокулярные стереоскопические микроскопы, зеркала.

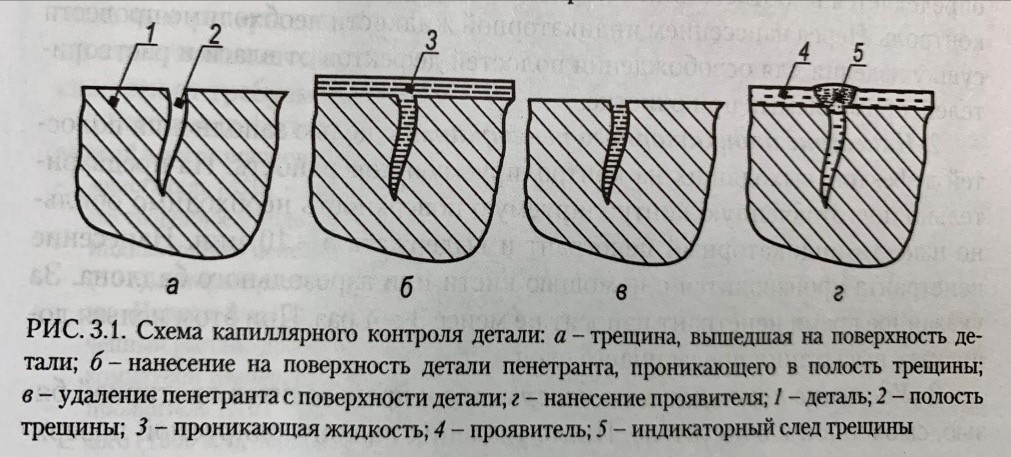

Проведение контроля методом капиллярной дефектоскопии

Учебник Е.Ф. Кретова "Ультразвуковая дефектоскопия в машиностроении"

1. Подготовка поверхности к проведению ПВК контроля:

Поверхность должна быть очищена от грязи и обезжирена очистителем, осушить поверхность от остатков влаги и растворителей. Также должна быть соответствующая шероховатость поверхности, для контроля по II классу чувствительности необходима не более Rz 20мкм (ГОСТ 2789.73).

2. Нанесение проникающего индикаторного пенетранта:

Который заполняет полости дефектов на поверхности детали, в среднем выдерживается 6-10 мин на высыхание, нанесение может производится кистью или из баллончика, пенетрант за указанное время наносится 3-4 раза (недопустимо высыхание предыдущего слоя)

3. Удаление красителя с поверхности

Делается бязью, смоченной в очистителе. После протирки должен отсутствовать окрашенный фон. Поверхность ОК высушивается до удаления капель очистителя (бязью или сжатым воздухом).

4. Нанесение проявителя

Цель: извлечение пенетранта из полостей дефектов. Также наносится кистью или балончиком ровным тонким слоем 11-15мкм, желательно без наплывов и подтеков.

5. Сушка проявителя

После процесса нанесения проявителя изделие выдерживается при температуре окружающей среды или сушится до завершения процесса появления индикаторных следов. Время зависит от характеристик дефектоскопических материалов капиллярного контроля и температуры окружающей среды.

6. Регистрация дефектов и оценка качества

В период высыхания пенетранта производится осмотр на наличие дефектов дважды, через 3-6 минут и 16-20 минут. В первом случае регистрируются дефекты небольшой глубины и большого раскрытия, во втором глубокие дефекты малого раскрытия.

Результаты ПВК контроля

Оформление результатов капиллярного НК контроля указаны в ГОСТ и ТУ стандартах на контролируемые детали

Итоги контроля оформляются в журнал (протокол) в которых прописываются:

1. наименование и тип контролируемого объекта;

2. размеры и расположение контролируемых участков;

3. особенности технологии контроля (метод, набор дефектоскопических материалов, класс чувствительности);

4. основные характеристики выявленных дефектов;

5. наименование и тип используемой аппаратуры;

6. нормативно-техническую документацию, по которой выполняют контроль;

7. дату и время контроля; должность, фамилию лица, проводившего контроль.

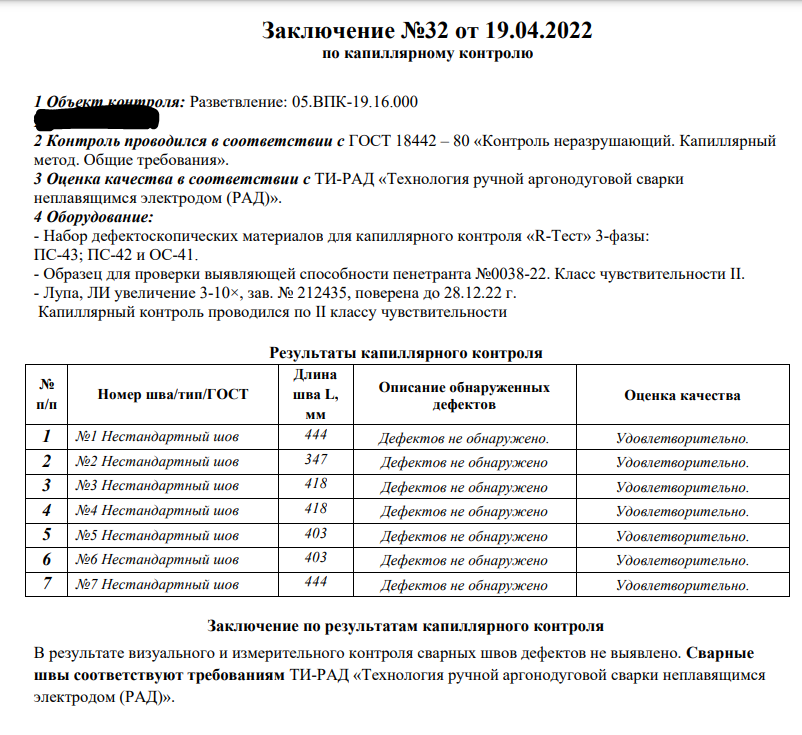

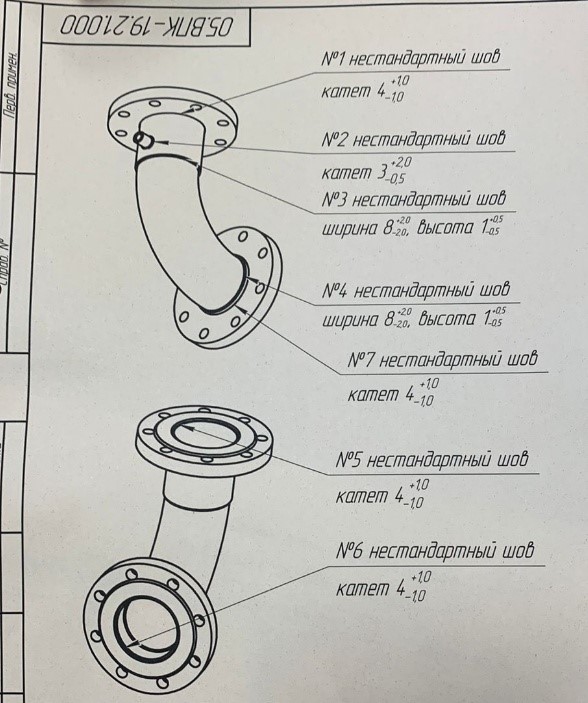

Образец заключения по капиллярному контролю: