Магнитопорошковый контроль

Услуги по магнитопорошковому контролю

| № |

предмет контроля |

дефекты при проведении магнитопорошкового контроля | Визуализация услуги - метод магнитопорошкового контроля | Требования по проведению магнитопорошкового контроля | Ограничения применения метода |

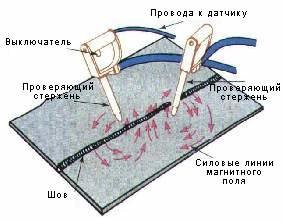

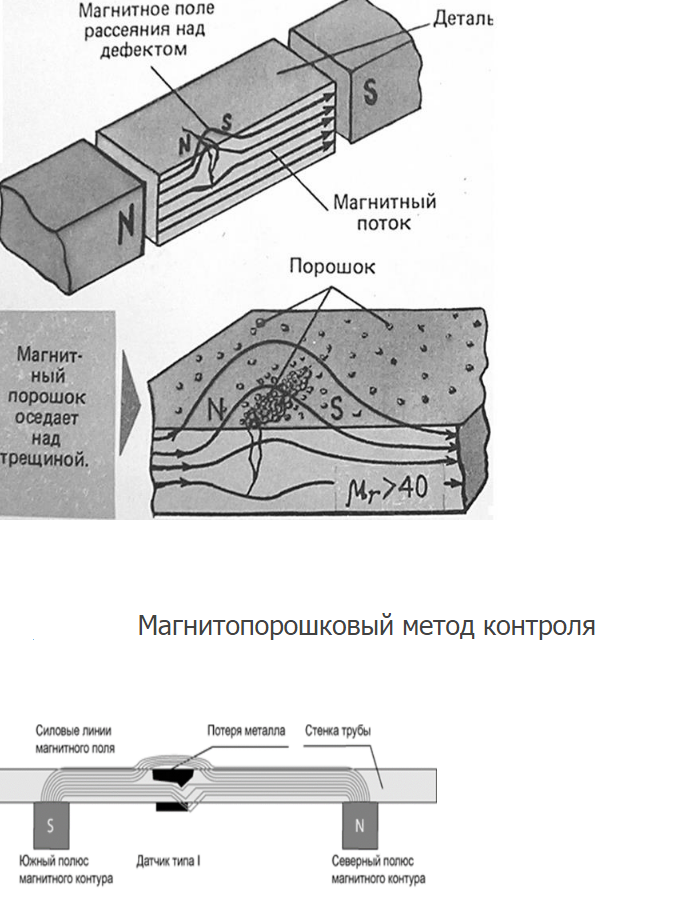

| 1 | Контроль сварных швов, листов, швов листов в нахлест, швов труб. | продольные - поперчные трещины сварного шва, раковины, под поверхностью дефекты, волосовины, неоднородности материала ПРИЗНАКИ ДЕФЕКТОВ 1. плоскостные дефекты (трещины, расслоения, несплавления ) выявляются как удлиненные тонкие индикаторные рисунков, внешне выглядят как валики магнитного порошка; 2. обьемные дефекты (поры, раковины, разнообразные включения)формируют круговидные индикаторные рисунки; |

|

Объем контроля, а также виды недопустимых дефектов и их размеры устанавливают в НТД отрасли или предприятия на контроль объектов. Фиксируются визуально невидимые и слабо видимые поверхностные дефекты со следующими минимальными размерами: раскрытием 0,001 мм; глубиной 0,01 мм; протяженностью 0,5 мм, а также более крупные.ри намагничивании постоянным или выпрямленным током выявляются дефекты (на глубине до 2 мм). |

Ведется МПД контроль по типовым технологическим процессам по ГОСТ 56512. Также дефекты выявляются на объектах с немагнитным покрытием (слоем краски, лака, хрома, меди, кадмия, цинка и др.). суммарной толщиной до 40-50 мкм. Метод не позволяет определять длину, глубину и ширину поверхностных дефектов, размеры подповерхностных дефектов и глубину их залегания.. Магнитопорошковым методом не могут быть проконтролированы детали, узлы и элементы конструкций: - изготовленные из неферромагнитных сталей, цветных металлов и сплавов; - на поверхности которых зона контроля не обеспечена необходимыми подходами для намагничивания, нанесения магнитного индикатора и осмотра; - с существенной магнитной неоднородностью материала; - сварные швы, выполненные немагнитным электродом. |

| 2 | Контроль прутка (шестигранника, многогранника, винтов, болтов, шпилек) |

|

|||

| 3 | Контроль пружин |

|

|||

| 4 | Контроль и поиск трещин в боках цилиндров (седла клапанов), картерах, литых деталях |

Причины указывающие на возможные трещины в ГБЦ: 1) мотор греется, есть течь охлаждающей жидкостили антифриза. Чтоб -исключить дефект "трещина"- надо подтянуть головку блока цилиндров , а проверить герметичность. |

|

||

| МПД контроль коленчатого вала, рулевых рейкек, автомобилей | Вовремя выявленные дефекты трещин при капитальном ремонте, позволят избежать повтороного дорогостоящего ремонта, и зачастую проверить детали при покупке на авито или авторазборах. |

|

|||

| Поиск скрытых дефектов трещин в шатунах, поршнях, клапанах двигателей внутреннего сгорания. | Вовремя выявленные дефекты трещин при капитальном ремонте, позволят избежать повтороного дорогостоящего ремонта, и зачастую проверить детали при покупке на авито или авторазборах. | |

|

Наименование работ |

Ед. измерения |

Стоимость работ, в руб. |

|

МПД контроль металлических конструкций и листов |

метр |

1200 |

|

МПД контроль трубы диаметр до 219 мм |

стыковое соединение |

650 |

|

МПД контроль трубы диаметр более 219 мм до 530 мм. |

стыковое соединение |

750 |

|

МПД контроль трубы диаметр более 530 мм до 720 мм |

стыковое соединение |

2100 |

|

МПД контроль трубы диаметр более 720 мм до 1020 мм. |

стыковое соединение |

3300 |

|

МПД контроль трубы диаметр более 1020 мм до 1220 мм |

стыковое соединение |

3900 |

|

МПД контроль трубы диаметр более 1220 мм до 1420 мм. |

стыковое соединение |

4450 |

Магнитопорошковый контроль является способом неразрушающего воздействия и выявляет дефекты в деталях (блоки, цилиндры, пластины, диски и другие специализированные изделия), заготовках, поковках, штампованных заготовках, элементах сосудов, сортового проката, плакирующего слоя двухслойной стали, кромок под сварку изделиях имеющих магнитные свойства (из металлов, сплавов) без зависимости от размера, формы и природы возникновения. Данный метод обнаруживает различные виды трещин, волосовин, неровностей, дефекты в сварных швах и соединениях после сварочного процесса и пр.

1. Ведется МПД контроль по типовым технологическим процессам по ГОСТ 56512. Также дефекты выявляются на объектах с

немагнитным покрытием (слоем краски, лака, хрома, меди, кадмия, цинка и др.). суммарной толщиной до 40-50 мкм. Метод не

позволяет определять длину, глубину и ширину поверхностных дефектов, размеры подповерхностных дефектов и глубину их

залегания.. Магнитопорошковым методом не могут быть проконтролированы детали, узлы и элементы конструкций:

- изготовленные из неферромагнитных сталей, цветных металлов и сплавов;

- на поверхности которых зона контроля не обеспечена необходимыми подходами для намагничивания, нанесения магнитного

индикатора и осмотра;

- с существенной магнитной неоднородностью материала;

- сварные швы, выполненные немагнитным электродом.

Объем контроля, а также виды недопустимых дефектов и их размеры устанавливают в НТД отрасли или предприятия на контроль

объектов.

Фиксируются визуально невидимые и слабо видимые поверхностные дефекты со следующими минимальными размерами:

раскрытием 0,001 мм; глубиной 0,01 мм; протяженностью 0,5 мм, а также более крупные.ри намагничивании постоянным или

выпрямленным током выявляются дефекты (на глубине до 2 мм).

2. Объем контроля, а также виды недопустимых дефектов и их размеры устанавливают в НТД отрасли или предприятия на контроль

объектов.Фиксируются визуально невидимые и слабо видимые поверхностные дефекты со следующими минимальными размерами:

раскрытием 0,001 мм; глубиной 0,01 мм; протяженностью 0,5 мм, а также более крупные.ри намагничивании постоянным или

выпрямленным током выявляются дефекты (на глубине до 2 мм).

Приборы контроля:

Принадлежности для магнитопорошкового контроля

Виды дефектов:

При проведении контроля установками МПД наблюдаются объемные дефекты: поры, раковины, включения, которые на нанесенной магнитной суспензии образуют округлые индикаторные рисунки. Дефекты такие как трещины, волосовины, неровности, дефекты в сварных швах и соединениях после сварочного процесса также меняют силовые линии магнитного потока, искривляя поле - в виде инверсии полюсов в месте обнаружения дефектов.

Тестированию методом МПД подлежат:

1. Стыковые и угловые элементы фланцев, крышек, обечаек, днищ, штуцеров, патрубков, горловин также контролируются резьба, галтели малого радиуса.

2. Нахлесточных, тавровых сварных швов, как односторонних, в том числе с отбортовкой кромок, так и двусторонних.

3. Проводится контроль объектов: деталей, узлов, сварных соединений после оксидирования, покраски, нанесения немагнитного металлического покрытия (Zn, Cr, Cu цинк медь хром), при условии толщина покрытия не более 40 микрон.

Для решения задач по выявлению поверхностных дефектов изделий ООО «ЭЛНК ГРУПП» предлагает услуги по проведению технического диагностирования методом магнитопорошковой дефектоскопии.

Подробности по телефону: (343) 351-78-26